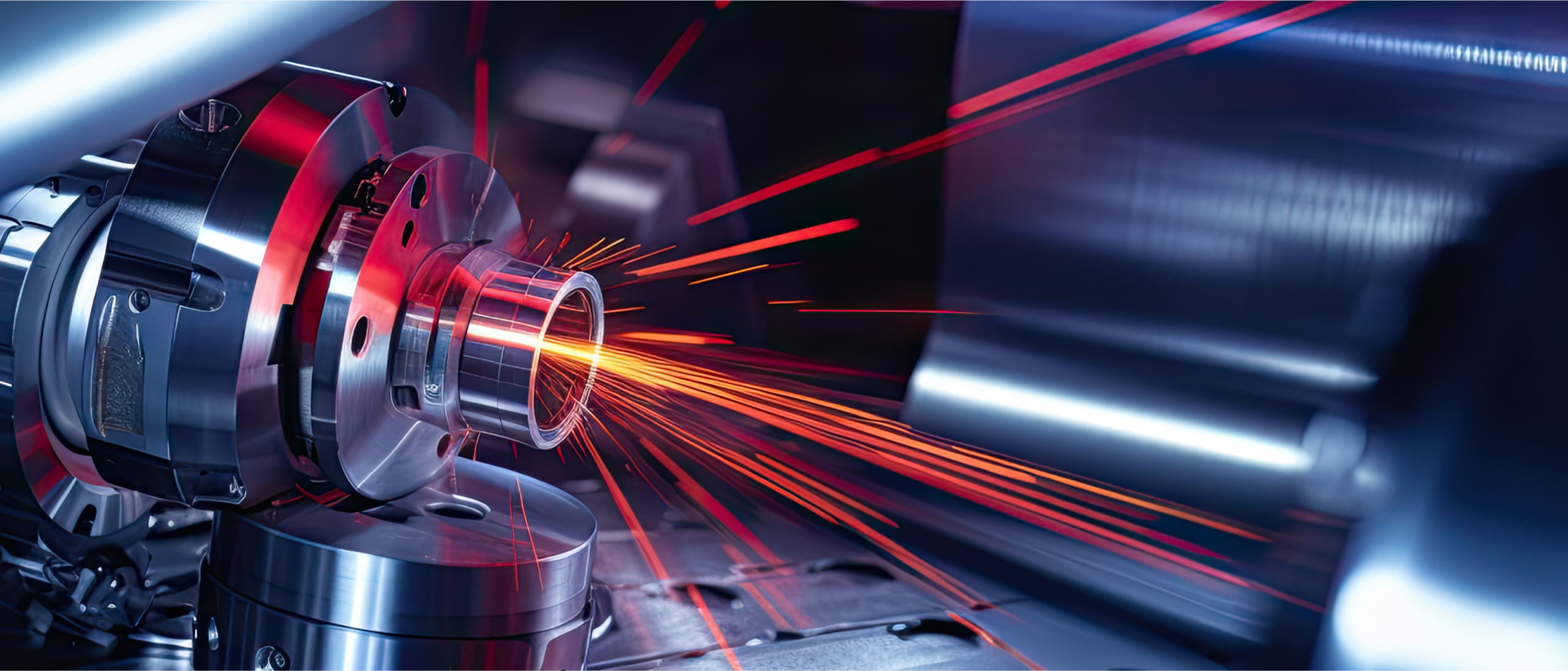

Гірничодобувне, металургійне та прокатне обладнання: що варто знати про виготовлення та обслуговування

У сучасному промисловому світі гірничодобувне, металургійне та прокатне обладнання відіграє ключову роль у виробничих процесах. Ці машини і пристрої забезпечують вилучення ресурсів, їх переробку і створення кінцевої продукції. Забезпечення їхньої надійної роботи та довговічності вимагає ретельного підходу до виготовлення, обслуговування та ремонту. У цій статті ми розглянемо ключові аспекти, пов'язані з цими процесами, щоб допомогти зрозуміти, як підтримувати обладнання у відмінному стані та забезпечити його ефективну роботу.

Виготовлення обладнання

Виготовлення обладнання для промисловості включає в себе високотехнологічний процес, де ключовими факторами є точність, використання передових матеріалів і технологій для забезпечення надійності та довговічності машин.

Гірничодобувне обладнання

Виготовлення гірничодобувного обладнання вимагає врахування специфічних умов експлуатації. Цей процес складається з таких етапів:

-

Проектування: Включає в себе спеціалізовані деталі, такі як ріжучі та бурові інструменти, які мають бути спроектовані з урахуванням властивостей видобутого мінералу.

-

Матеріали: Для підвищення довговічності та надійності використовуються матеріали, що мають високу міцність і стійкість до зношування.

-

Технології: Сучасні технології, як-от зварювання, термообробка і наплавлення, відіграють важливу роль у поліпшенні міцнісних характеристик і довговічності обладнання. Зварювання і складання металоконструкцій здійснюється за сучасними технологіями.

На кожному етапі необхідний контроль якості.

Металургійне обладнання

Металургійне обладнання призначене для переробки металевих руд і створення різних металевих виробів. Процес його виробництва складається з:

-

Проектування: Конструкція металургійного обладнання враховує високі температури і хімічну агресивність середовища.

-

Матеріали: Для металургійного обладнання використовуються жароміцні сталі та спеціальні покриття, які захищають від корозії та зносу.

-

Технології: Використання високоточних систем управління та автоматизації.

Виготовлення металургійного обладнання вимагає застосування високоякісних матеріалів і передових технологій для забезпечення його стійкості до екстремальних умов і довговічності в процесі переробки металів.

Прокатне обладнання

Прокатне обладнання використовується для обробки металів і створення різних виробів із заданими характеристиками. Його створюють згідно з такими етапами:

-

Проектування: Важливими аспектами є проектування валків і системи управління.

-

Матеріали: Використовуються тільки ті, які забезпечують довговічність і ефективність роботи обладнання.

-

Технології: Технології управління та автоматизації допомагають досягти високої точності та стабільності процесу прокатки.

Процес включає в себе використання сучасних систем управління і високоякісних матеріалів.

Обслуговування промислового обладнання

Капітальний ремонт обладнання не завжди необхідний. Найчастіше достатньо регулярного технічного обслуговування, яке критично важливе для забезпечення його надійної та ефективної роботи. Розглянемо детальніше:

-

Регулярні огляди: Включають візуальні перевірки, вимірювання ключових параметрів і діагностику систем для раннього виявлення несправностей.

-

Профілактичне обслуговування: Охоплює заміну зношених деталей, змащування рухомих частин і очищення систем для запобігання поломок.

-

Ремонт: Включає діагностику поломок, заміну пошкоджених деталей і відновлення функціональності обладнання.

-

Модернізація: Оновлення програмного забезпечення, заміна застарілих компонентів і впровадження нових технологій для поліпшення продуктивності та продовження терміну служби.

Ефективне обслуговування обладнання включає в себе всеосяжний підхід до перевірки, догляду, ремонту та оновлення. Це не тільки підтримує оптимальне функціонування машин, а й сприяє стабільності та високій якості виробничих процесів.

Ремонт промислового обладнання

Ремонт промислового обладнання охоплює кілька ключових етапів, які спрямовані на відновлення працездатності та запобігання подальших поломок. Ці етапи включають діагностику, заміну пошкоджених компонентів і відновлення функціональності обладнання.

-

Діагностика поломок: Визначення причин несправностей з використанням спеціалізованих інструментів і методів для точного виявлення проблеми.

-

Заміна деталей: Встановлення нових або відновлених компонентів для заміни пошкоджених частин і відновлення нормальної роботи обладнання.

-

Відновлення функціональності: Проведення необхідних налаштувань і виправлень, щоб обладнання повернулося до оптимального стану і повністю виконувало свої функції.

Ці етапи допомагають мінімізувати час простою, підвищити ефективність роботи та продовжити термін служби обладнання.